به طور کلی در سیستم های موجود سه روش جهت انجام فرایند شرینکینگ و تامین حرارت مورد نیاز جهت شرینک شدن فیلم مورد نظر ، وجود دارد که در ذیل معرفی و مورد مقایسه قرار می گیرند.

1-تونل های شرینکینگ با استفاده از المنت میله ای:

در اینگونه این تونل ها از المنت های میله ای استفاده می شود که دارای حداقل توان مصرفی W15000 (در هر تونل باید حداقل از 10 المنت W1500 بکاربرده شود) و همچنین از دو جداره جداکننده ، جهت جلوگیری از تماس محصول با المنت ها

، استفاده می شود(شکل 6).

با توجه به اینکه المنت ها فقط به صورت ناحیه ای با نقطه قادر به تولید حرارت می باشند ، جهت سیرکولیشن هوا در داخل تونل ، از فن هایی که در قسمت فوقانی تونل تعبیه شده است استفاده می شود.

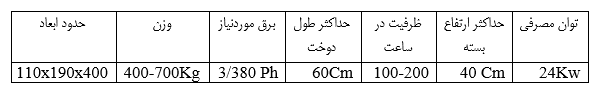

جدول 1

جدول 1

شکل 6

شکل 6

این نوع تونل ها دارای معایبی به شرح ذیل می باشند :

- حداقل طول اینگونه تونل ها اغلب 2-1 متر می باشد

- حداقل توان مصرفی جهت تولید حرارت در این تونل ها W15000-20000 است که موید مصرف زیاد انرژی برق در این روش می باشد.

- عدم یکنواختی فرآیند شرینکینگ در بازه های زمانی مختلف با توجه به زمان بالا مورد نیاز جهت تثبیت دمای تونل و پاسخ کند این سیستم در برابر تغییرات دمایی ناشی از ورود و خروج محصول به تونل

- عدم کنترل دقیق و توزیع یکنواخت دما در طول تونل

- بازدهی پایین با توجه به زمان زیاد مورد نیاز برای شرینک و مصرف برق در این بازه زمانی

- برق مصرفی در این روش ، سه فاز می باشد

- کالا پس از ورود به تونل به اجبار باید طول تونل را طی نماید که این امر سبب تحمل گرمای تونل در مدت زمان بیشتر می باشد که در اغلب موارد سبب دوفاز شدن محصولات مایع می گردد.

- طولانی بودن زمان و سرعت پایین شرینکینگ

- حجم و وزن زیاد. با توجه به نیاز جابجایی دستگاه ها به محل های مختلف ،حجم بالا و وزن زیاد دستگاه های موجود(700-500 کیلوگرم)جابجایی آنرا نیز مشکل ساخته است.

- قیمت تمام شده دستگاه بسیار بالا

- جنس بیشتر اجزای تونل از آهن می باشد که همین امر وزن آنرا بالا برده است .

2-تونل های بخار:

در اینگونه تونل ها معمولا از بخار آب جهت انجام فرایند شرینکینگ استفاده می شود.

به طوری که در این نوع سیستم ها از یکمخزن جهت نگهداری آب و تبدیل آن به بخار استفاده می شود و در نهایت بخار تولید شده از طریق منافدی در داخل تونل جریان پیدا می کند. (شکل7)

شکل 7

شکل 7

این نوع تونل ها دارای معایبی به شرح ذیل می باشند :

- سرعت در این روش بسیار کم می باشد.

- طول زیاد تونل

- میزان آب مصرفی و همچنین انرژی برق در این نوع تونل ها زیاد می باشد

- محصول به صورت خیس و مرطوب از تونل خارج می شود

- رطوبت ایجاد شده در فضای اطراف تونل باعث کاهش سطح بهداشت محیط و محصول می شود و ایجاد موقعیت برای وجود باکتریها می نماید و در اغلب موارد در سطح محل کار آب جمع می شود

- هزینه تولید بالا

3-تونل های شرینکینگ گازی

در این سیستم جهت تامین حرارات مورد نیاز برای انجام فرایند شرینکینگ از گاز شهری یا مایع با میزان مصرف حداقل 5 تا 6 متر مکعب در ساعت استفاده می شود که در مقایسه با تونل های شرینک المنت میله ای از مصرف برق کمتری برخوردار

است اما علاوه بر عدم کنترل یکنواخت حرارت، خطر استفاده همزمان از گاز و برق می تواند صدمات جبران ناپذیری نیز در پی داشته باشد.(شکل8)

شکل 8

شکل 8

این نوع تونل ها دارای معایبی به شرح ذیل می باشند :

- عدم کنترل مناسب حرارت داخل تونل

- عدم یکنواختی حرارت در داخل تونل

- پاسخ کند سیستم به تغییرات دمایی

- خطر اشتعال و آسیب های جبران ناپذیر ناشی از آن

- با توجه به بالا رفتن هزینه مصرف گاز، از لحاظ هزینه تمام شده با سیستم میله ای قابل قیاس می باشد.

برای اطلاعات بیشتر اینجا کلیک کنید