بررسی تونل های شرینکیگ با استفاده از المنت میله ای

همانطور که در بخش قبل گفته شد، تونل مورد استفاده در کارخانجات روغن نباتی ورامین در خطوط بسته بندی مختلف جهت شرینک پک، از نوع تونل شرینک میله ای می باشد که به برخی از معایب این سیستم اشاره شد.

در این سیستم ها بدلیل استفاده از المنت های میله ای در جداره تونل و با توجه به بازدهی پایین این المنت ها و مصرف بالای برق این المنت ها، می توان با اصلاح سیستم تامین حرارت و نیز تونل مورد نظر، صرفه جویی بالایی در مصرف برق و نیز افزایش

سرعت تولید و نتیجتا راندمان بالاتر حاصل شود.

ابتدا به بررسی نحوه عملکرد سیستم المنت میله ای می پردازیم و بر مبنای آن نیاز ها برای سیستم جایگزین و سپس به معرفی تونل شرینک طراحی شده برای بهینه سازی سیستم و نتایج بدست آمده از بکارگیری تونل شرینک بهینه می پردازیم.

تونل های شرینکینگ با المنت میله ای، متشکل از یک محفظه آهنی که المنت ها به تعداد مساوی در دو دیواره جانبی تونل تعبیه شده می باشد. در هر سمت بین ۶ تا ۸ المنت ۱۵۰۰ وات قرار داده شده که در کل ۱۸ تا ۲۴ کلیو وات در ساعت مصرف برق آنها می

باشد. با توجه به نحوه عملکرد این المنت ها در ایجاد حرارت مشکلات متعددی وجود دارد.

- با توجه به اینکه در بهترین شرایط سیگنال ورودی این المنت ها برق شهر 50 هرتز می باشد در صورت بالا بردن حرارت تونل از یک حد خاص (معمولا ۲۰۰ درجه) آسیب جدی به آنها وارد می شود و موجب سوختن المنت ها شده که تونل در اینصورت از کار می

افتد و زمان زیادی با دشواری های فراوان برای تعویض آن هدر خواهد شد. که برای جلوگیری از سوختن المنت ناچار به کاهش دمای حرارت هستیم که منجر به طولانی شدن فرآیند شرینک می شود.

- بدلیل قرار گرفتن المنت ها بعنوان منبع حرارت در دیواره ها، با توجه به مکانیزم تولید حرارت در این روش، در نقاط نزدیک تر به میله المنت حرارت بیشتر وجود دارد و با دور شدن از آن، میزان حرارت کاهش می یابد. بنابراین باید حجم حرارت بیشتری

ایجاد نمود تا محصول که در وسط تونل قرار دارد حرارت مورد نظر را جذب کند و نتیجتا انرژی بیشتری مورد نیاز خواهد بود.

- همانطور که اشاره شد، دمای حرارت تولید شده از این المنت ها نمی تواند از یک آستانه قابل تحمل برای المنت بالاتر رود که با ورود و خروج محصول به داخل تونل و باز و بست شدن ورودی و خروجی تونل دمای تونل بشدت کاهش میابد و کیفیت محصول با

بالارفتن تعداد شرینک در واحد زمان پایین می آید. یعنی در یک سرعت ثابت نوار نقاله، در صورتی که پالت های بیشتری برای شرینک به تونل وارد شود کیفیت محصول پایین می آید و حتما باید یک فاصله زمانی بدون بار گذاری برای یک سرعت ثابت برای

تونل در نظر گرفته شود.

- زمان مورد نیاز برای شروع به کار تونل و رسیدن به دمای مورد نظر(start up time) زیاد می باشد که موجب اتلاف انرژی ؛ زمان و پایین بودن آمدن راندمان می شود.

- با توجه به اینکه حرارت تولید شده در این روش از طریق همرفتی بین مولکول های هوای داخل تونل انتقال می یابد، با باز و بسته شدن ورودی و خروجی تونل بدلیل ورود و خروج محصول دمای هوای داخل تونل به سرعت دچار تغییر می شود ولی المنت ها قادر

به جبران سازی این تغییرات در زمان مناسب نمی باشند و برای تثبیت دما نیاز به زمان زیادی دارند که بیشتر از تناوب بار گذاری محصول بر روی نوار نقاله می باشد که این پاسخ کند سیستم به تغییرات نیز باعث عدم یکنواختی کیفیت شرینکیگ محصول

می شود.

- با وجود استفاده از ترموستات و مدار های دیمر در سیستم کنترل این تونل ها، به دو دلیل مصرف برق واقعی تونل با مصرف نامی برابر یا در حد مصرف نامی خواهد بود اول آنکه با توجه به موارد گفته شده در بالا اعم از کاهش دمای تونل به دلیل ورود

و خروج محصول و پاسخ کند سیستم، مدار کنترل المنت با رسیدن دمای حرارت داخل تونل به میزان مطلوب که بعنوان PRESET برای تونل از پیش تعریف شده، اقدام به قطع برق ورودی می کند. برای رسیدن به دمای پیش فرض بعنوان مثال ۲۰۰ درجه سانتیگراد،

۱۰ تا ۱۵ دقیقه با حداکثر قدرت(توان) مورد نیاز است. با وارد شدن اولین محصول به داخل تونل بدلیل باز شدن ورودی تونل و نیز جذب حرارت تونل توسط فیلم شرینک و با خروج آن از تونل باز شدن خروجی تونل دمای تونل به میزان ۲۵ درصد کاهش می

یابد. با فرض خطی بودن تغییرات دما که فرض مناسبی برای تغییرات دمای تونل با در نظر گرفتن حاشیه دمای مطلوب ۱۰ درجه، می باشد برای جبران این ۲۵ درصد کاهش دما یعنی ۵۰ درجه، می بایست المنت ها با حداکثر توان دو قیقه و نیم برق مصرف

کنند تا این ورود و خروج محصول به تونل جبران شود.که باتوجه به اینکه معمولا تناوب بارگذاری محصول بر نوار نقاله خیلی کمتر از این دو دقیقه و نیم می باشد، المنت های میله ای از آن به بعد باید به طور یکنواخت یا حداقل نزدیک به یکنواخت

روشن بمانند. دلیل دوم آنکه اساسا کنترل به روش دیمر یک روش نامناسب برای کنترل حرارت المنت می باشد و باعث کاهش عمر مفید المنت و نیز بازدهی کم آن می شود.

- قیمت تمام شده بالای این تونل ها باعث شده تا محصولات مختلف با ابعاد کوچک یا بزرگ تماما از یک تونل با ابعاد و مصرف بالا استفاده کنند در حالی که طراحی مهندسی استفاده از تونل کوچک تر با مصرف برق کمتر برای یک محصول کوچک و برای یک محصول

با ابعاد بزرگتر تونل متناسب با آن را می طلبد. در صورتی که یک سیستم جایگزین از لحاظ قیمت تمام شده مناسب و با مصرف انرژی کمتری قابل دسترس می بود از نظر مهندسی استفاده از یک تونل بزرگ برای یک محصول کوچک مقرون به صرفه نخواهد بود.

- این تونل ها بدلیل قدیمی بودن دانش ساخت آن ابعاد بزرگی دارند که علاوه بر سنگین کردن آنها با توجه به بزرگ تر شدن متعلقات آنها باعث بالا رفتن هزینه تمام شده فرآیند می شود به طوری که متناسب با بزرگ تر شدن عرض تونل، کانوایر(نوار نقاله)

مورد نظر نیز بزرگتر خواهد بود که با توجه به هزینه های بالای ساخت به صرفه نخواهد بود و علاوه برآن این بالا بودن حجم و ابعاد دستگاه باعث اشغال فضای تولید و نیز حمل و نقل آن را بسیار دشوار و با مشکل مواجه می سازد.

- عدم امکان افزایش سرعت حتی با مصرف انرژی بیشتر. همانطور که اشاره شد با توجه به محدودیت دمایی این المنت ها، افزایش دما موجب سوختن المنت می شود این بدان معناست که با افزایش ظرفیت تولید دیگر دستگاه قادر به افزایش ظرفیت شرینک نمی باشد

و یک گلوگاه خط تولید خواهد بود.

- تعمیرات و نگهداری این سیستم ها بسیار دشوار و در صورت سوختن المنت ها دسترسی به آنها دشوار و تعوض آنها ملزم به اتلاف زمان زیادی می باشد.

سیستم شرینکینگ با استفاده از هیتر های صنعتی اوارپلاست مدل MP200

در این سیستم برای تامین حرارت مورد نیاز تونل، از هیتر های صنعتی ساخته شده توسط شرکت دانش بنیان اوارپلاست استفاده شده است از که طراحی تونل بر مبنای این هیتر ها مزایایی را نسبت به روش های شرینکیگ متداول ایجاد نموده است که در نهایت منتج

به بالا بردن راندمان و سرعت تولید در عین حال کاهش مصرف انرژی را به همراه داشته که در ادامه به بررسی آنها می پردازیم. ساختار این هیتر های به نحوی است که حداکثر توان ورودی را به حرارت در خروجی تبدیل می کند و طراحی آن به صورتی است

که حتی تلفات گرمایی مدارات الکتریکی هم در خروجی و به عنوان حرارت مطلوب و مورد نظر ظاهر می شود. استفاده از این هیتر های در طراحی تونل های بهینه شده بر مبنای آنها منتج به یک سیستم بهینه از نظر مصرف انرژی و نیز سیستم بهینه از نظر

راندمان تولید خواهد بود. علاوه بر آن از مزایای زیادی برخوردار می باشد که بصورت مقایسه ای با سیستم المنت میله بیان می شود.

- این هیتر ها از یک سیستم کنترل مخابراتی پیچیده استفاده می کنند به نحوی که سیگنال ورودی به المنت دستگاه برق ۵۰ هرتز نبوده و از لحاظ طیف توان، در فرکانس هایی توان به المنت ارسال می شود که کمترین تلفات را برای آن ایجاد می کندکه این

امر موجب بالا رفتن عمر المنت و در عین حال امکان استفاده از سیم های مقاومتی با آلیاژ های خاص با قطر بسیار کم فراهم می سازد. این کم بودن قطر سیم مقاومتی مزایایی متعددی را ایجاد کرده که در ادامه به برخی از آنها اشاره خواهد شد.

این سیستم کنترل باعث می شود که حتی در دمای های تا ۶۰۰ درجه سانتیگراد نیز از المنت محافظت شود و کمترین تخریب را در آن ایجاد می نماید.که در نتیجه آن می توان دمای تونل بهینه شده با استفاده از هیتر های صنعتی اوارپلاست را تا ۶۰۰

درجه سانتیگراد بالا برد که این بالا بردن دما منتج به کاهش زمان مورد نیاز فرآیند شرینکیگ می شود و در عین حال میزان حرارت منتقل شده به لایه های سطحی محصول شامل فیلم شرینک بیشتر و حرارت منتقل شده به لایه های داخلی تر محصول کم

تر می شود.

- در این سیستم هیتر ها منبع حرارت می باشند که کارکرد آنها به صورتی است که هوای وارد شده به آنها بعد از جذب حرارت ایجاد شده در مدارات الکترونیک-قدرت هیتر به بخش فشرده سازی هوا وارد شده و بعد از شتاب گیری و فشرده سازی به المنت دستگاه

وارد می شود و سنسور های مادون قرمز و نوری حرارت را مدام بررسی و در صورت نیاز بلافاصله اصلاح می کنند و در نهایت حرارت مورد نظر یکپارچه به درون تونل دمیده می شود. در حقیقت دمنده هوای مورد نظر را بعد از حرارت گرفتن به تونل منتقل

می کند و چون منبع حرارت در این سیستم به صورت یک پارچه و با دمیدن وارد تونل می شود با انتخاب مناسب محل های هیتر ها دمای داخل تونل یکنواخت و بمیزان دمای انتخاب شده خواهد بود.

- با توجه به اینکه سیستم تولید هوای گرم از تونل مجزا می باشد، و در این سیستم دمای جریان هوای داغ دمیده شده به طور مداوم ادامه دارد، در یک سرعت ثابت نوار نقاله، ورود و خروج محصول به تونل تاثیری بر دمای هوای دمیده شده ندارد و در نتیجه

تعداد بار گذاری محصول بر نوار نقاله می تواند زیاد شود بدون آنکه کیفیت پایین بیاید. یعنی به نسبت تونل موجود میله ای با سرعت یکسان با مصرف توان بسیار کم تر (کمتر از یک سوم) می توان تعداد بیشتری محصول را شرینک نمود بدون کاهش کیفیت.

- start up time در این سیستم بسیار کم می باشد و بعد از ۲ دقیقه از شروع ، سیستم آماده به کار می باشد.

- یکی از مهمترین آنها قابلیت پاسخ سریع دمایی می باشد یعنی به سرعت دمای آنها قابل تغییر می باشد و از طرفی این کم بودن ضخامت باعث انتقال سریع حرارت سیم به هوای اطراف آن می شود که در نتیجه آن دائما حرارت تونل تنظیم می شود و میزان بازو

بسته شدن ورودی و خروجی تونل به دلیل ورود و خروج محصول تاثیری بر عملکرد دستگاه نخواهد داشت و هرچه در یک سرعت ثابت سریع تر محصول برای شرینک بر روی کانوایر بار گذاری شود با بدون کاهش کیفیت شرینک می شود که موجب بالا رفتن راندمان

تا حد بسیار زیادی می گردد.

- همانطور که در مورد ششم در معایب سیستم المنت میله گفته شد، با وجود سیستم کنترل بر روی عملکرد المنت های میله ای میزان برق مصرفی واقعی در ساعت برابر یا تقریبا در حد میزان برق مصرفی نامی دستگاه می باشد اما برق مصرفی در این سیستم با

توجه به موارد گفته شده و استفاده از سیستم کنترل مخابراتی بسیار کمتر از حالت المنت میله ای می باشد و در شرایط برابر از نظر سرعت و بار گذاری با نصف توان همان نتیجه را از سیستم بهینه شده می توان دریافت کرد که باید توجه داشت که

با توجه به عدم تاثیر تناوب بارگذاری بر سیستم بهینه شده در سرعت یکسان کانوایر می توان با نصف توان تعداد بیشتری از محصولات را شرینک نماید.

- قیمت تمام شده این سیستم با توجه به ماهیت دانش بنیان آن با حذف آهن آلات بی ارزش با ابعاد بزرگ و جایگزینی تونل کوچک متناسب با ابعاد محصول به طور چشم گیری کاهش یافته که این می تواند منجر به بکارگیری اصول مهندسی به این نحو که برای

هر خط تولید تونلی با ابعاد و مصرف انرژی متناسب با ابعاد آن محصول تهیه کرد و از اتلاف انرژی حاصل از اختلاف ابعاد تونل و محصول جلوگیری نمود.

- لازم به ذکر است که با توجه به کوچک تر شدن ابعاد تونل ابعاد کانوایر مورد نیاز برای این تونل نیز کاهش می یابد که خود می تواند باز هم به کم شدن هزینه های تولید کمک نماید.

- هیتر های استفاده شده در این سیستم قابلیت افزایش ظرفیت تا دوبرابر ظرفیت را هم دارا می باشند یعنی با بهینه سازی صورت گرفته شامل کاهش مصرف برق به همراه افزایش سرعت و افزایش تناوب بار گذاری، در صورت نیاز می توان ظرفیت شرینک را با زیاد

کردن توان ورودی نسبت به این حالت بهینه شده افزایش داد و در صورت افزایش ظرفیت تولید سیستم شرینک نیز قابلیت افزایش ظرفیت شرینک را دارد و گلوگاهی در خط تولید ایجاد نمی کند.

- تعمیرات و نگه داری این تونل بسیار راحت و آسان می باشد و با توجه به دوام بالای این هیتر ها و قابلیت کار مداوم و بیست و چهار ساعته نیاز خاصی برای نگه داری ندارند و در صورت نیاز به تعویض المنت با توجه به دسترسی آسان به هیتر به سادگی

و با سرعت بالا صورت می گیرد.

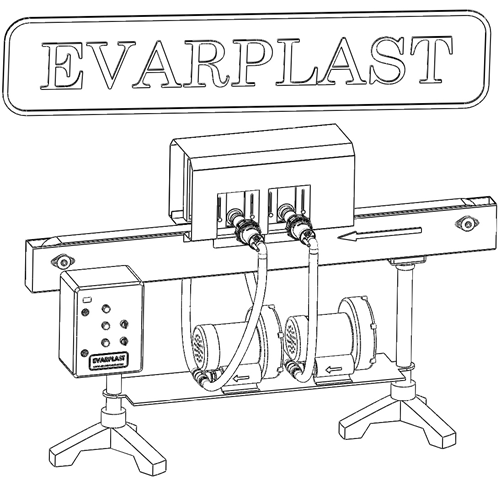

شکل 10

شکل 10

در این سیستم از هیتر صنعتی اوارپلاست مدل MP200 استفاده می شود. هر یک از این هیتر ها قابلیت کنترل الکترونیکی دمای هوای خروجی در بازه ۴۰ تا ۶۰۰ درجه سانتیگراد دارد. دمای هوای خروجی این هیتر ها از طریق یک درجه در پشت آن قابل تنظیم می

باشد. درجه پشت دستگاه دارای از یک تا ۱۰ شماره گذاری شده است به نحوی که در کمترین درجه یعنی درجه ۱ مصرف انرژی دستگاه برابر با صفر و دمای هوای خروجی از آن برابر با دمای محیط می باشد.(شکل 10)

با زیاد کردن درجه تنظیم توان مصرفی دستگاه هم به صورت خطی زیاد می شود به نحوی که بعنوان مثال در درجه ۵، دستگاه معادل نصف حداکثر توان یعنی ۱۷۰۰ وات در ساعت و در درجه ۱۰ دستگاه حداکثر توان یعنی ۳۴۰۰ وات مصرف می کند. که تنها با تنظیم هیتر ها بر روی درجه ۵

تا ۶ به نسبت بسیار زیادی راندمان افزایش می یابد و در عین حال مصرف برق بصورت چشمگیری کاهش می یابد.

در سالهای اخیر شرکت های تولیدی و صنعتی بسیاری از تونل های شرینکینگ اوارپلاست به دلیل مزایای متعددی که دارد استفاده میکنند. شرکت هایی صنایع غذایی مانند: پگاه تهران، پگاه گلستان، مهرام، کاله، بدر، کشت و صنعت چین چین، سحر همدان، شکلات فرمند، آی سودا و ....

در صنعت داروسازی و بهداشت شرکت هایی مانند: دارو سازی باریج اسانس، دارو سازی ثامن، داروسازی عماد، سیلانه سبز، پرژک و ....

برای اطلاعات بیشتر اینجا کلیک کنید